Um der gestiegenen Nachfrage nach Fließpressteilen nachzukommen, haben wir im Jahr

2006 das Unternehmen ZIWI Kaltverformung und Fließpressteile in Lüdenscheid übernommen.

Da wir hier auf die erfahrenen Fachkräfte sowie die hochwertige technische

Ausstattung des Unternehmens zurückgreifen, können wir Kunden seitdem die Vorteile der

Kaltverformung auf hohem Niveau anbieten. An dem von uns als Werk III bezeichneten Standort stellen wir vor allem Fließpressteile aus

Drahtdurchmessern von 2,9 bis zu 16 mm her.

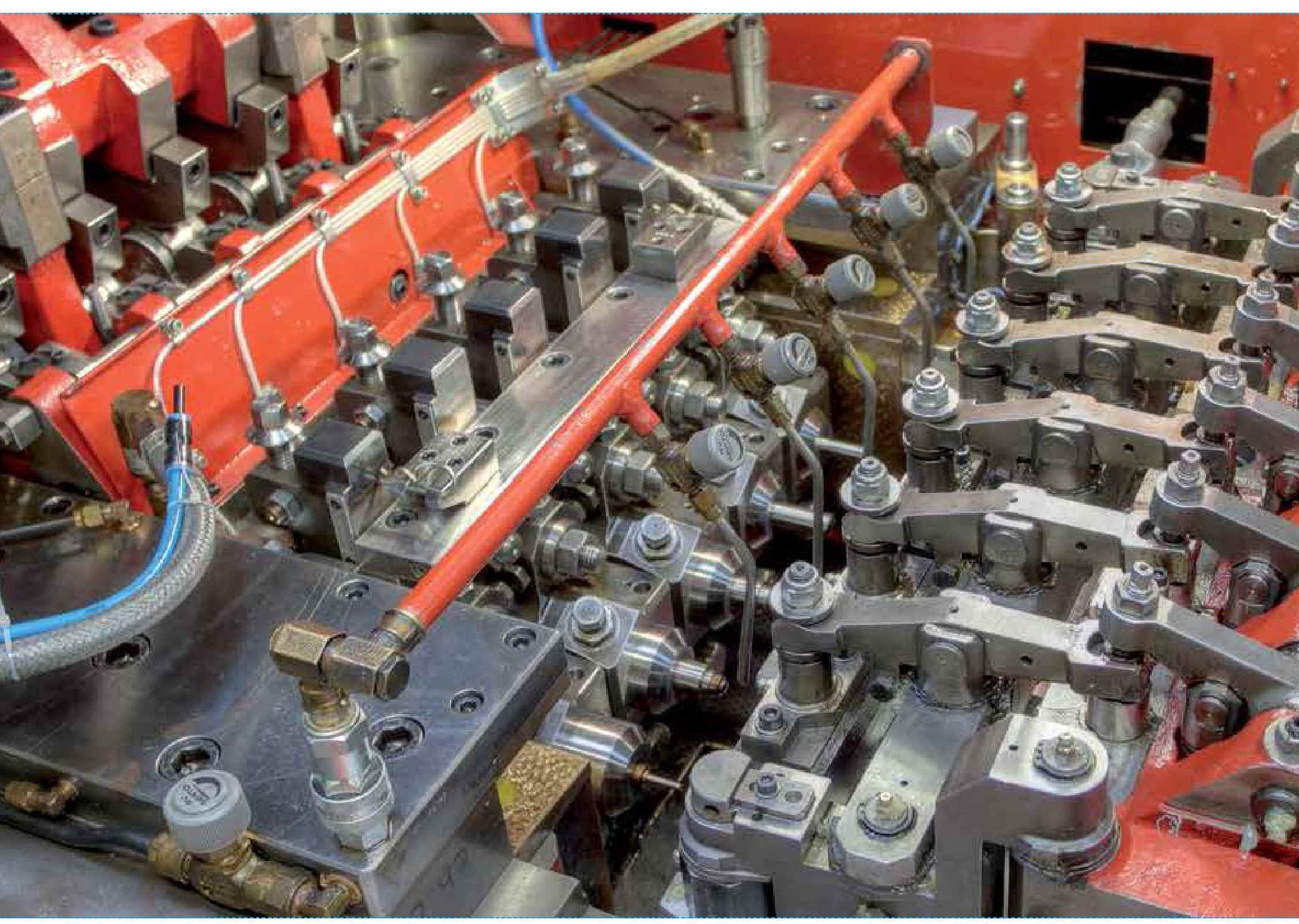

Nach der Übernahme haben wir insbesondere in die Mehrstufentechnologie investiert.

So sind wir in der Lage, für unsere Kunden auch komplexe Fließpressteile präzise und hochwertig anfertigen zu können. Darüber

hinaus verfügen wir in Kierspe über leistungsstarke Maschinen für die spanende und

mechanische Bearbeitung, die nicht durch den Pressvorgang selbst realisiert werden können.

Um sicherzustellen, dass Ihre Aufträge in kürzester Zeit erledigt werden, verfügen wir

zudem über eine eigene Abteilung für den Werkzeugbau.

Selbstverständlich beraten wir Sie gerne, welches Verfahren für die von Ihnen gewünschten Teile und den konkreten Einsatzweck das sinnvollste ist.

In Kierspe setzen wir mehrstufige Kaltumformpressen z.B. der

Hersteller

-

Hilgeland

-

Nakashimada

-

Peltzer & Ehlers

-

Sacma

-

National Kayser

und weiterer Herstelle ein.

In

der Umformtechnik wird die Kaltmassivumformung mittels Druckformen

realisiert, bei dem das zu erzeugende Teil nicht erwärmt, sondern im kalten

Zustand in Pressen zwischen Pressstempel und einer Matrize mittels enormer

Drücke verformt wird.

Durch die entsprechenden Formgebungen von Matrizen

und Stempel wird der Werkstoff gezwungen, die Freiräume, die durch Matrize

und Stempel vorgegeben werden, zu fließen. Hierbei werden auch

Durchmesserabstufungen (Reduzierungen oder Vollvorwärtsfließpressungen)

realisiert.

Wird das Werkstück reduziert, verlängert sich das

Werkstück jeweils in einem verminderten Durchmesser.

Wird zwischen

Matrizeninnenseite und Stempel ein Zwischenraum, in dem der Werkstoff beim

Pressen einfließt, ausgebildet, so entsteht ein entsprechender Hohlraum im

Teil. Diesen Vorgang bezeichnet man als Napfen, bei dem durch das Eindringen

des Stempels in den Ausgangswerkstück sich eine "Bohrung" bildet.

In Abhängigkeit von der Fließrichtung des Werkstoffes beim Pressen wird

vom Vorwärts- oder Rückwärtsfließpressen gesprochen.